Montierungen

|

Es gibt verschiedene Antriebsmöglichkeiten für astronomische Montierungen. Dabei geht es hier nicht um die Art der

Elektronik sondern um die mechanische Seite eines Antriebs. | |||||||||||||||

|

Es gibt auf der einen Seite verschiedene mechanische Antriebe die eingesetzt werden: den klassischen Schneckentrieb, den

Reibradantrieb und den aus dem Werkzeugmaschinenbau bekannten Harmonic-Drive Antrieb. Welcher der bessere ist muss

individuell betrachtet werden. Allerdings muss man auch beachten dass alle diese Antriebe in unterschiedlichen Qualitäten

gebaut werden können. Das wirkt sich dann beim beim Schneckentrieb direkter auf die Genauigkeit des Trackings aus,

beim Harmonicdrive eher in der Langlebigkeit, Laufruhe und Schwingungsanfälligkeit. Der Vorteil des Harmonic-Drive Antriebs liegt ganz klar darin dass ein solcher keinen grossen Unterschied im Getriebe-Widerstand selbst erzeugt, egal ob eine kleine oder grosse Unwucht besteht. Ein Schneckentrieb erzeugt bei einer Unwucht einen deutlich höherern Widerstand im Getriebe weshalb fast zwingend ein Gegengewicht verwendet werden muss. Bezüglich des Lauffehlers ist es aber so, dass ein Harmonic-Drive Antrieb zwar eine oft geringere Periodengrösse hat wie ein Schneckengetriebe, dieser aber ungleichmässiger ist und in sehr kurzer Zeit auftritt. Man kann zwar teilweise ohne Gegengewicht arbeiten, aber ein solches ist aus verschiedenen Gründen doch sehr empfohlen. Vor allem wird ohne Gegengewicht das Tracking zum Teil deutlich schlechter.

Wie ein Harmonicdrive-Antrieb funktioniert ist in

Wikipedia schön beschrieben. Da immer

mehrere Zähne gleichzeitig eingreifen ensteht kein typischer Periodenfehler wie bei einem Schneckentrieb. Allerdings werden

schnell auftretende Fehler beobachtet die immer wieder in der Grösse von

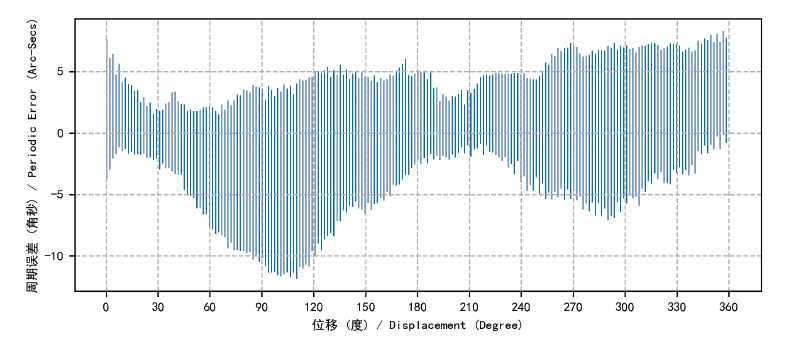

Bildquelle = Pegasus Astro Grafik von typischen Guiderkorrekturen mit einer Harmonic-Drive Montierung bis zu 5 Bogensekunden Fehler in 2 Zeitsekunden sind schon viel und man wird da nur mit Mühe unter vielleicht 3" Auflösung kommen. Zwar wird in der Werbung gerne mit fantastischen Werten geworben, aber das sind die originalen Angaben von Pegasus; die sind bemerkenswert ehrlich. Man muss aber auch betohnen dass es einen Unterschied macht, wo man diese Kurve misst. Es gibt immer gewisse Stellen im Antrieb die recht gut laufen und nur einen kleinen Fehler aufweisen und andere, die einen grossen Fehler aufweisen. Siehe auch die nachfolgende Grafik. Ein anderer Effekt den man bei Harmonic-Drive Antrieben immer mal wieder feststellen kann ist der Umstand dass durch die mechanische Verformung des inneren Zahnkranzes durch die Reibung von Metall auf Metall bei langsamen Bewegungen ein gewisses Ruckeln auftreten kann. Das wirkt sich dann direkt in einem zusätzlich unruhigen Lauf aus, besonders wenn die Belastung durch eine Unwucht höher ist. Dieser Reibwiderstand entsteht, betrachtet man die Darstellung auf Wikipedia zwischen dem grünen Extender und dem dadurch verformten roten Zahnkranz. Er ist stärker wenn der Zahnkranz weniger gut poliert ist und die Härtung dieses unzureichend ist. Dies ist leider bei günstigen chinesischen Koppien eher der Fall. Bei einer Werkzeugmaschine wo solche Antriebsgetriebe meist verbaut werden, sind diese Fehler weniger entscheidend da sich diese in einem Bereich abspielen die weniger Relevant sind. Zudem sind die Bewegungabläufe dort immer schneller. Deshalb überwiegen die Vorteile klar.

Bildquelle"ZWO Optical Der Gesamtfehler dieser Messung sieht zwar gut aus aber leider ist die Periode sehr unregelmässig und kann viele kleine Steilflanken aufweisen. Zudem treten durch die hohe Untersetzung eines solchen Getriebes diese Fehler in schneller Abfolge auf.

Im Gegensatz dazu hat ein typischer Schneckenrad-Antrieb in der Regel einen grösseren Periodenfehler der aber

gleichmässiger um eine gesamte Umdrehung besteht und zudem in der Praxis weniger Perioden aufweist. Das hat den Vorteil

dass die Flanken der Fehlerkurven weniger steil sind und sich deshalb leichter korrigieren lassen. Der Nachteil ist das nur

wenige Zähne gleichzeitig im Antrieb involviert sind. Wenn nun ein Schlag auf das Getriebe kommt (so wie er in der Praxis

halt hin und weider vorkommt) kann eine dauernde Verbiegung einzelner Zähne auftreten. Das sind zwar kleineste Verformungen,

aber eine bleibende Verformung von Ein Schneckenrad-Antrieb kann deshalb zu einem günstigeren Preis eine genauere Nachführung ermöglichen, kann aber auch sehr günstig mit schlechteren Eigenschaften in Kleinmontierungen die nicht zum Fotografieren gedacht sind verbaut werden.

Ein Reibradantrieb hat gegenüber einem Schneckentrieb den Vorteil dass der Periodenfehler sehr gering bleibt

und zudem auf deutlich weniger Perioden verteilt ist. Dadurch ist die Flankensteigung pro Zeitminute sehr kein,

Beim Direktantireb existiert im Gegensatz zu den anderen Antreibsarten gar keine Antriebsmechanik. Das bedeutet dass das Motor direkt die gesamte Last der Achsen halten muss. Die Position wird durch einen sehr hoch auflösenden Encoder gemessen und durch eine schnelle Elektronik wird der Motor in Position gehalten. Das Drehmoment wird durch den maximal verfügbaren Strom begrenzt und ist im Amateuerbereich begrenzt. Dies einerseits weil man nicht zu viel Stromverbrauch generieren will und andererseits weil eine Erwärmung der Motoren vermieden werden soll. Daraus ergibt sich der Nachteil dass das Haltemoment wie beim Reibradantrieb begrenzt ist auch wenn gleichzeitig grosse Massen bewegt und ruhig gehalten werden könn(t)en. Es braucht also ein Gegengewicht. Andererseits ergibt sich jedoch der Vorteil dass mechanische Schläge keinen Einfluss auf die Genauigkeit haben - diese bleibt im Gegensatz zu allen mechanischen Antrieben unverändert und ist auf die gesamte Lebensdauer nur von der realen Genauigkeit der Encoder mit einer Auflösung im Bereich einer 1/100 Bogensekunde und der Geschwindigkeit der Steuerelektronik abhängig.

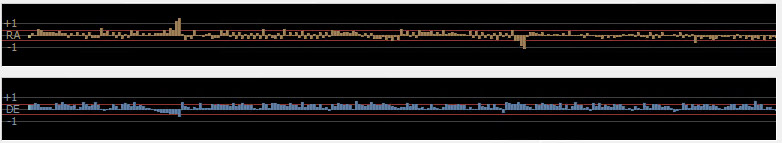

So sieht eine rund 15 minütige, gute Kurve aus mit langen Guiderzeiten (5 Sekunden) aus wenn alles "perfekt" ist (DE und RA getrennt) (ink. zwei Dittering-Verstellungen / innerhalb der roten Linien wurden keine Guiderbefehle gemacht).

Der grösste Nachteil ist, dass die Motoren Stromlos nur ein geringes Haltemoment haben. Dies kann man durch eine

geeignete magnetische Fallbremse verhindern, diese benötigt aber Es haben also alle Antriebe gewisse Vorteile und auch Nachteile. Diese sind wie folgt:

Einige Begriffe:

Schlagempfindlichkeit:

Reproduzierbarkeit:

Umkehrspiel:

Laufruhe:

|

|

AOKswiss online · Zubehör

Copyright © by AOK, Astrooptik Kohler. Alle Rechte vorbehalten.

Letzte Änderung: 25. September 2023 Webmaster